由于原防止錘軸外竄的固定擋塊結構設計不合理,導致固定擋塊的螺栓易斷裂和錘軸自轉,使錘式破碎機錘盤上錘軸孔磨大,孔徑達l00mm(原軸孔為90),使錘軸徑向跳動過大而造成錘軸斷裂,容易打爛篩條和篩條架。

錘盤兩端固定錘軸的擋塊螺栓為M16,螺栓較小,受力很大,螺栓容易斷裂,使錘軸移動而發生錘軸斷裂現象。

對于錘盤錘軸孔的修復有兩種方案。

方案一,將錘式破碎機8個錘盤部拆下,裝配在一根重新制作的300x300的方軸工裝上,用鏗床將原錘軸孔鑊至15,制作64個軸套(軸套內徑90H11,外徑115),將軸套冷裝到膛好的軸孔上,然后把8個錘盤裝配在原方軸上。

方案二,不拆卸錘盤,將原來的64個錘軸孔用鋼板堵焊后,重新對稱鑊64個90H11的軸孔。第三代制砂機提示你:方案一由于錘盤的裝配方式的,以我們現有條件無法拆卸錘盤。故采用方案二對錘盤的錘軸孔進行修復。

(1)錘盤錘軸孔和擋塊螺栓處理完后,對整個轉子進行動平衡和靜平衡校驗,并且達到要求。

(2)原來防止錘軸外竄的固定擋塊的結構不合理,我們對擋塊結構進行了改進。

(3)將原固定擋塊螺栓由M16改為M20,并使用高強度等級螺栓。增加了擋塊螺栓的強度,使螺栓不容易斷裂。

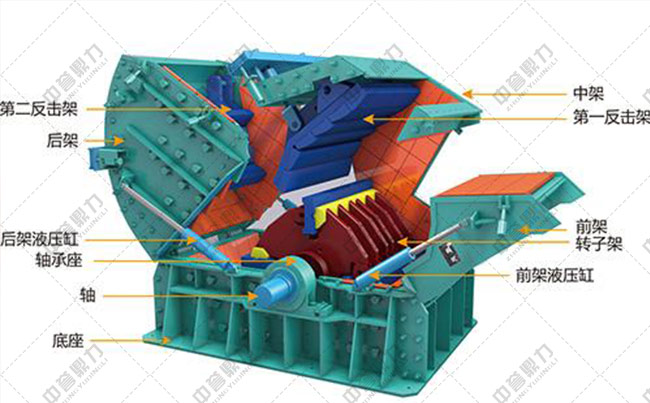

1、反擊破泵帶有振動性工作的機組,在安裝時和試車前均應緊固好所有的緊固件,在生產運轉中也應定期檢查,緊固。

2、安裝中應注意本機的旋向(在帶輪上標有旋向箭頭)不可逆轉。

3、安裝好電機后,應根據安裝情況,配備傳動帶防護罩。

4、反擊破與板錘的間隙應按工作需要逐漸調小,調整后應用手轉動轉子數轉,檢查有無撞擊。調整完畢后,應鎖緊套筒螺母,防止反擊板受振動后螺母松動而逐漸下降與板錘相碰撞,造成事故。

5、由于反擊破的出料口在下部,安裝高度以及如何進料、出料裝置配合,均應在設計系統中考慮好。

1、卸料間隙調整機構

反擊裝置通常帶有卸料間隙調整機構。通過卸料間隙的調整,可以改變物料的沖擊次數,從而在不同程度上影響產品粒度的組成。自重式反擊裝置的間隙大小通過懸掛螺栓進行調整。彈簧式反擊裝置使

用彈簧調整機構來調節間隙、該機構能卸料間隙調整時彈簧預緊壓力不重新調整,簡化卸料間隙的調整。

2、產品粒度調整

反擊破因產品粒度的要求或板錘等零件的磨損后,都需要進行適當的調整。主要是調整方鋼與轉子、反擊板與轉子間的間隙、反擊板用來配合分型腔反擊破的調節,以便保持近似圓弧形的破碎型腔、調節分腔反擊板時,擰動螺母即可改變與轉子板錘端點的間隙,調整間隙時,須相應的調整彈簧預緊力、反擊板與轉子的間隙調整通過液壓來調整,第三反擊板與轉子的間隙調整同反擊板相同。

機械設備在工作過程中都會或多或少的對環境產生破壞和影響,這是非人為因素所能主導的!就像在石料生產線加工過程中,難免會產生石屑。那么什么是石屑呢?

石屑是石料生產線軋制和篩分碎石而得的余料,采石場加工碎石時通過規格為2.36mm或4.75mm的篩子的篩下部分集料的統稱。石屑表面比砂粗糙,有尖銳棱角,且含有較多的粒徑小于0.16mm的石粉,使屑中含有大顆粒,也含有粉粒,這種級配拌合物的強度較高,與水泥的粘結性好。

石屑中石粉過多,不僅會帶來嚴重污染,而且在二次篩分的箱體內與除塵管道之間原本是保持密封相連而將粉塵抽吸起來的,這些過多的碎屑、粉塵易侵入到機件的內部和間隙,造成機件磨損、變形、卡阻、氣路泄露、封堵不嚴、料口關閉失靈等弊病,甚至到了生產緊張的后期,演變到布袋除塵裝置的效率嚴重衰降。